A busca pela eficiência operacional na indústria é uma constante para gestores e diretores que enfrentam um cenário competitivo cada vez mais dinâmico e exigente.

Reduzir custos sem comprometer a qualidade ou a capacidade produtiva, ao mesmo tempo em que se busca aumentar a produtividade, tornou-se não apenas um objetivo, mas uma necessidade de sobrevivência e crescimento.

Empresas que dominam a arte da eficiência operacional conseguem entregar mais valor com menos recursos, garantindo sua relevância no mercado.

Mas, o que exatamente significa “eficiência operacional”? Em sua essência, trata-se de realizar as tarefas da melhor forma possível, com o mínimo de desperdício de tempo, dinheiro, materiais e esforço.

É a capacidade de otimizar processos para que o resultado final seja superior aos insumos investidos. Neste guia completo, exploraremos 7 estratégias fundamentais que sua empresa pode implementar para trilhar o caminho da alta performance.

Por que a Eficiência Operacional é Vital na Indústria?

Em um ambiente onde a globalização acelera a concorrência e as expectativas dos clientes por produtos de alta qualidade e entrega rápida são a norma, a ineficiência é um luxo que poucas empresas podem se dar ao luxo de ter.

A falta de eficiência se manifesta em:

- Custos Inflacionados: Desperdício de matéria-prima, energia, tempo de máquina parado, retrabalho e horas extras desnecessárias.

- Baixa Produtividade: Geração de menos produtos ou serviços com os mesmos recursos, impactando a capacidade de atender à demanda.

- Queda na Qualidade: Erros frequentes, defeitos e insatisfação do cliente.

- Perda de Competitividade: Incapacidade de oferecer preços competitivos e prazos de entrega ágeis.

- Moral da Equipe Reduzida: Frustração e desmotivação devido a processos confusos e retrabalhos constantes.

Por outro lado, a eficiência operacional gera lucratividade, resiliência e sustentabilidade a longo prazo, permitindo que a empresa invista em inovação e se adapte às mudanças do mercado.

As 7 Estratégias Essenciais para Transformar Sua Operação

Vamos detalhar as abordagens que podem revolucionar a forma como sua indústria opera:

1. Mapeamento e Otimização de Processos: A Anatomia da Operação

Antes de otimizar, é preciso entender. O mapeamento de processos é o ponto de partida para qualquer iniciativa de eficiência.

- O que é: Consiste em desenhar visualmente cada etapa de um processo, desde o início até o fim. Isso inclui identificar as entradas, as saídas, os responsáveis, os recursos envolvidos e os pontos de decisão. Ferramentas como fluxogramas, BPMN (Business Process Model and Notation) e SIPOC (Supplier, Input, Process, Output, Customer) são excelentes para essa tarefa.

- Como Aplicar:

- Identifique os Processos-Chave: Comece pelos processos que mais impactam seus custos, produtividade ou qualidade.

- Engaje a Equipe: As pessoas que executam os processos diariamente são as melhores fontes de informação. Realize workshops e entrevistas.

- Analise e Elimine Gargalos: O mapeamento revelará onde o fluxo de trabalho “engasga”. Identifique atrasos, esperas desnecessárias, duplicação de tarefas ou etapas que não agregam valor.

- Padronize e Simplifique: Uma vez que os gargalos são identificados, busque simplificar as etapas, padronizar procedimentos e eliminar atividades que não contribuem para o objetivo final. Otimize a sequência de tarefas para um fluxo mais contínuo.

- Documente: Crie Procedimentos Operacionais Padrão (POPs) claros e acessíveis para garantir que todos sigam os processos otimizados.

2. Investimento em Tecnologia e Automação: O Motor da Inovação

A tecnologia é o grande catalisador da eficiência na Indústria 4.0. Ela permite automatizar tarefas repetitivas, processar grandes volumes de dados e criar sistemas inteligentes.

- O que é: Abrange desde a automação de linhas de produção com robôs até a implementação de softwares de gestão e sistemas inteligentes que monitoram e otimizam operações.

- Como Aplicar:

- Robótica e Automação de Linha: Avalie tarefas repetitivas, perigosas ou que exigem alta precisão. Robôs podem aumentar a velocidade, reduzir erros e liberar colaboradores para funções mais estratégicas.

- Inteligência Artificial (IA) e Machine Learning (ML): Use IA para prever demanda, otimizar rotas logísticas, realizar manutenção preditiva de equipamentos ou mesmo para inspeção de qualidade automatizada.

- Internet das Coisas Industrial (IIoT): Sensores conectados em máquinas e equipamentos fornecem dados em tempo real sobre desempenho, consumo de energia e status de manutenção, permitindo ações proativas.

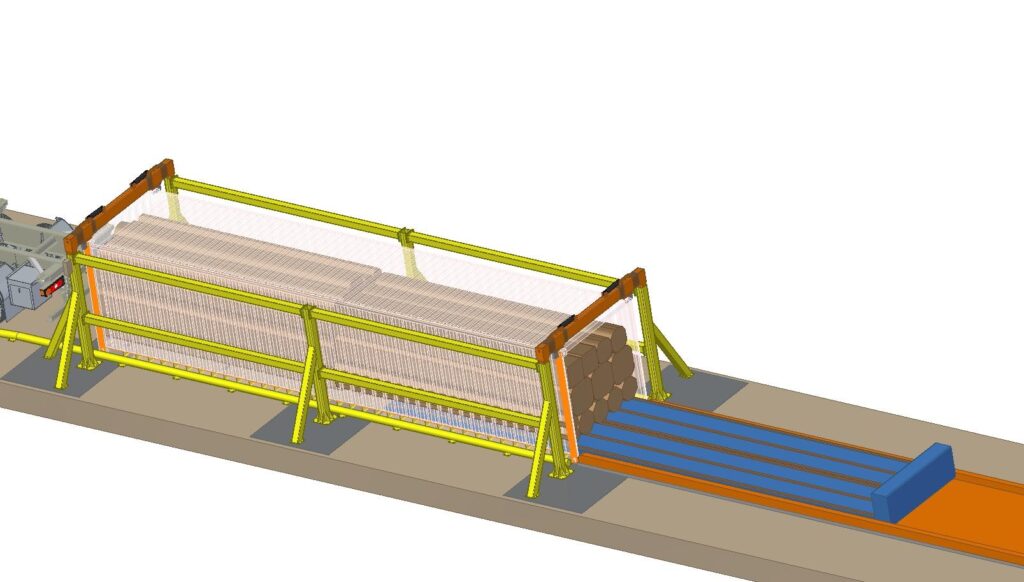

- Sistemas de Movimentação Inteligentes e Controle de Acesso Otimizado: Considere tecnologias que aprimoram o fluxo de materiais e o controle de entrada/saída. Isso pode incluir sistemas de portas rápidas automatizadas que controlam o ambiente e o fluxo de pessoas/materiais, ou soluções para movimentação interna que reduzem o tempo de transporte e minimizam o risco de erros.

- Sistemas de Gestão Integrados (ERP, MES, WMS): Implemente ou otimize seu sistema ERP (Enterprise Resource Planning) para integrar todos os departamentos (produção, estoque, vendas, finanças). Sistemas MES (Manufacturing Execution System) e WMS (Warehouse Management System) complementam, controlando o chão de fábrica e o armazém, respectivamente, com dados em tempo real.

3. Gestão de Estoques Inteligente: Equilíbrio é a Chave

O estoque é um mal necessário. Gerenciá-lo de forma eficiente significa ter o que precisa, quando precisa, sem excessos ou faltas.

- O que é: Envolve a aplicação de metodologias e tecnologias para controlar o fluxo de entrada e saída de materiais, matérias-primas, produtos em processo e produtos acabados.

- Como Aplicar:

- Previsão de Demanda: Utilize dados históricos, tendências de mercado, sazonalidade e fatores externos (promoções, eventos) para prever a demanda com maior precisão e evitar excessos ou faltas.

- Métodos FIFO/LIFO/FEFO:

- FIFO (First In, First Out): O primeiro item a entrar é o primeiro a sair. Essencial para produtos perecíveis ou com validade.

- LIFO (Last In, First Out): O último item a entrar é o primeiro a sair. Comum para materiais sem validade, onde o custo do último lote é relevante.

- FEFO (First Expired, First Out): O item com validade mais próxima é o primeiro a sair. Crucial para alimentos e farmacêuticos.

- Just-in-Time (JIT): Adote o conceito JIT, recebendo matérias-primas e componentes apenas no momento em que são necessários para a produção, minimizando estoques e custos associados. Isso exige um relacionamento muito próximo com os fornecedores.

- Inventário Contínuo e Ciclos de Contagem: Em vez de grandes inventários anuais, realize contagens rotativas de partes do estoque, garantindo maior precisão e detecção rápida de desvios.

- Otimização do Espaço de Armazenagem: Utilize técnicas de otimização vertical (estantes altas, sistemas de armazenamento automatizados) e horizontal (layout inteligente, corredores otimizados) para aproveitar cada metro cúbico do armazém.

4. Manutenção Preditiva e Preventiva: Agindo Antes da Falha

Paradas não programadas de máquinas são grandes inimigas da produtividade. A manutenção reativa (consertar depois que quebra) é custosa e ineficiente.

- O que é:

- Manutenção Preventiva: Programação de inspeções e reparos em intervalos regulares, independentemente do estado aparente do equipamento, para evitar falhas.

- Manutenção Preditiva: Utiliza tecnologias (sensores de vibração, termografia, análise de óleo) para monitorar o desempenho dos equipamentos em tempo real e prever quando uma falha ocorrerá, permitindo a manutenção antes que ela aconteça.

- Como Aplicar:

- Implante um Plano de Manutenção: Desenvolva um cronograma detalhado de manutenções preventivas para todos os ativos críticos.

- Invista em Tecnologia Preditiva: Equipe máquinas-chave com sensores IoT para coletar dados sobre vibração, temperatura, pressão, etc. Utilize softwares para analisar esses dados e gerar alertas.

- Treine a Equipe de Manutenção: Garanta que sua equipe tenha as habilidades para operar e interpretar os dados das novas tecnologias, além de realizar as manutenções de forma eficiente.

- Crie um Histórico de Falhas: Mantenha registros detalhados de todas as falhas e manutenções realizadas para identificar padrões e otimizar futuros planos.

5. Qualidade e Melhoria Contínua: A Cultura da Excelência

Defeitos e retrabalhos são sinônimos de desperdício. A busca incessante pela qualidade é um pilar da eficiência.

- O que é: Envolve a implementação de filosofias e metodologias que visam eliminar desperdícios, reduzir variabilidade e garantir a entrega de produtos e serviços que superem as expectativas do cliente.

- Como Aplicar:

- Lean Manufacturing: Concentra-se na eliminação de 7 desperdícios (superprodução, espera, transporte, processamento excessivo, estoque, movimentação, defeitos). Ferramentas como 5S, Kanban e Valor Stream Mapping (VSM) são essenciais.

- Six Sigma: Busca reduzir a variabilidade nos processos, visando quase zero defeitos. Utiliza uma abordagem baseada em dados (DMAIC: Definir, Medir, Analisar, Melhorar, Controlar) para resolver problemas complexos.

- Controle Estatístico de Processo (CEP): Monitore o processo em tempo real usando gráficos de controle para identificar variações e intervir antes que um produto defeituoso seja produzido.

- Treinamento e Engajamento da Equipe: Capacite todos os colaboradores nos princípios de qualidade e melhoria contínua, incentivando-os a identificar problemas e propor soluções. A cultura de “não aceitar, não fazer, não passar defeitos” deve ser disseminada.

6. Otimização do Layout de Produção e Armazenagem: O Espaço que Otimiza

O arranjo físico da fábrica e do armazém tem um impacto direto no fluxo de trabalho e na movimentação de materiais.

- O que é: Redesenhar o posicionamento de máquinas, estações de trabalho, áreas de estoque e corredores para minimizar distâncias percorridas, evitar congestionamentos e otimizar o fluxo de materiais e pessoas.

- Como Aplicar:

- Análise de Fluxo: Mapeie o fluxo de material e pessoas. Identifique onde há cruzamentos, retornos e movimentações desnecessárias.

- Layout em “U” ou Células de Produção: Organize máquinas em formato de “U” ou em células para reduzir o transporte e permitir que um operador controle várias etapas do processo.

- Minimização de Distâncias: Posicione estações de trabalho e máquinas que interagem entre si o mais próximo possível.

- Otimização de Corredores: Avalie a largura dos corredores no armazém. Corredores muito largos desperdiçam espaço; muito estreitos dificultam a movimentação. A escolha do equipamento de movimentação (empilhadeiras retráteis, transelevadores) influencia essa decisão.

- Verticalização do Armazenamento: Aproveite a altura do armazém com estantes altas e, se aplicável, sistemas automatizados de armazenamento e recuperação (AS/RS) para maximizar a capacidade sem expandir a área física.

7. Sustentabilidade e Otimização do Consumo de Recursos: Eficiência Ambiental e Econômica

A eficiência operacional também passa pelo uso consciente dos recursos naturais e energéticos.

Além de ser uma prática ambientalmente responsável, é uma forma poderosa de reduzir custos.

- O que é: Implementar práticas que minimizam o consumo de energia, água e matéria-prima, além de reduzir a geração de resíduos e poluição.

- Como Aplicar:

- Auditorias Energéticas: Identifique os maiores consumidores de energia e busque alternativas mais eficientes (máquinas mais modernas, iluminação LED, motores de alta eficiência).

- Otimização de Sistemas de Climatização: Em ambientes climatizados (câmaras frias, laboratórios), garanta que não haja perda de temperatura. Aqui, portas rápidas e sistemas de vedação eficientes são cruciais, pois minimizam a troca de calor com o ambiente externo, reduzindo significativamente o consumo de energia dos sistemas de refrigeração e aquecimento.

- Gestão de Resíduos: Implemente programas de redução, reutilização e reciclagem de resíduos.

- Otimização do Uso da Água: Monitore e reduza o consumo de água nos processos industriais.

- Logística Reversa: Desenvolva sistemas para coletar e reutilizar ou reciclar produtos e embalagens após o uso.

Como Começar a Transformar Sua Operação: Passos Práticos

A jornada para a eficiência operacional é contínua, mas é preciso dar o primeiro passo:

- Liderança e Compromisso: A alta direção deve ser a principal promotora da cultura de eficiência.

- Educação e Treinamento: Capacite sua equipe em metodologias de melhoria contínua (Lean, Six Sigma) e no uso de novas tecnologias.

- Tecnologia como Habilitador: Pesquise e invista em tecnologias que resolvam seus maiores gargalos. Comece com projetos piloto.

- Métricas e KPIs: Estabeleça Indicadores-Chave de Desempenho (KPIs) para monitorar a eficiência (OEE – Overall Equipment Effectiveness, taxa de retrabalho, tempo de ciclo, custo por unidade produzida) e acompanhe-os de perto.

- Cultura de Melhoria Contínua: Incentive a equipe a identificar problemas e propor soluções. A eficiência é um processo de aprendizado e adaptação constantes.

Conclusão: A Eficiência como Diferencial Competitivo Sustentável

A eficiência operacional na indústria não é um custo, mas um investimento estratégico que gera retornos exponenciais.

Ao adotar essas 7 estratégias, sua empresa não apenas reduzirá custos e aumentará a produtividade, mas também se tornará mais ágil, resiliente e competitiva em um mercado em constante transformação.

A busca pela excelência operacional é um caminho contínuo, mas cada passo dado significa mais valor entregue ao cliente e mais sucesso para o seu negócio.

Para entender como soluções tecnológicas específicas podem levar sua eficiência operacional a um novo patamar, explore nossos guias sobre Porta Rápida RP: Agilidade e Eficiência na Logística Industrial e Transelevadores: A Revolução Vertical do Armazenamento e descubra o impacto da automação e da otimização de fluxo em ambientes industriais.

Entre em contato conosco e descubra como podemos ajudá-lo a alcançar novos patamares de produtividade e sucesso.

Na Allseg você encontra diferentes tipos de soluções, além de um portfólio com mais de 110 produtos para otimizar sua operação logística, armazenamento, segurança e automação industrial.

Solicite um orçamento hoje mesmo para que um dos nossos consultores entre em contato o mais breve possível!Você também pode acompanhar nosso LinkedIn com atualizações semanais, diversos outros conteúdos em nosso blog.